Saldatura ad ultrasuoni – US

La saldatura ad ultrasuoni di materie plastiche è una tecnica che permette di modificare la struttura molecolare della plastica per effetto di onde elettromagnetiche. La fusione avviene per effetto dell’attrito delle onde con il materiale: generando del calore una o più parti si saldano perfettamente. La saldatura avviene a frequenze superiori ai 16 Khz (circa).

La saldatura ad ultrasuoni, effettuata con saldatrici di ultima generazione, è una procedura utilizzata da O.Zeta per particolari lavorazioni tecniche ed estetiche in cui si richiede massima precisione nei collegamenti e nelle giunture tra materiali plastici. A frequenze diverse (cioè ad intensità elettromagnetiche diverse) è possibile ottenere diversi tipi di lavorazione, compreso il taglio di piccole parti di plastica. Sostanzialmente in fase di saldatura è possibile effettuare piccole smussature che solitamente andrebbero realizzate nel reparto taglio (ad acqua o al laser). La tecnologia di saldatura plastica ad ultrasuoni quindi accelera notevolmente il processo di finitura di un lotto di pezzi, abbassando di conseguenza costi e tempi per la consegna. I polimeri amorfi sono avvantaggiati rispetto ai polimeri semi-cristallini.

Qui a lato la tabella riportante la saldabilità agli US dei polimeri più noti.

| PC | Fair |

| ASA | Good |

| ABS | Excellent |

| SAN | Excellent |

| TPU | Poor |

| TPE | No |

| PAR | Good |

| PET | Good |

| PBT | Good |

| PE | Poor |

| PP | Fair |

| PS | Poor |

| PPS | Fair |

| PA66 | Fair |

| PEEK | Fair |

Saldatura Laser TTIR

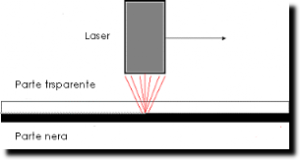

Nella saldatura a laser dei materiali termoplastici viene realizzata una connessione senza soluzione di continuità tra due o più elementi da unire, mediante l’applicazione di calore generato da un raggio laser. Il raggio laser penetra nell’elemento traslucido al laser e colpisce quello laser assorbente, dove viene convertito in calore. Ciò determina la plastificazione. L’incremento di volume locale che si verifica nell’elemento laser assorbente provoca un contatto di superficie con l’elemento traslucido che sarà plastificato dal flusso di calore risultante. In questo modo si completa il processo di saldatura dei due elementi, tenuti insieme in una maschera di posizionamento. Per la saldatura a raggio laser sono disponibili diversi procedimenti alternativi illustrati nelle figure seguenti., i vantaggi sono i seguenti :

Applicabilità a lotti di grandi dimensioni.

Capacità della linea di saldatura di sostenere un carico meccanico pesante

Possibilità di ottenere nei punti di giunzione le stesse caratteristiche di resistenza del materiale di base non rinforzato

Possibilità di realizzare quasi qualsiasi geometria di saldatura richiesta.

Il laser deve essere scelto tenendo conto del comportamento di trasmissione del materiale da saldare. Alcuni termoplastici mostrano una trasmissione più elevata a lunghezze d’onda di 1064 nm piuttosto che intorno a 810 nm. Questi materiali, in caso di spessori di parete maggiori, possono essere saldati con un Nd-Yag laser. Una colorazione con carbon black si può considerare laser assorbente. È importante notare che la profondità di penetrazione varia a seconda del contenuto di carbon black: più elevato è il contenuto, maggiore l’assorbimento, minore la profondità di penetrazione, e così anche il volume del materiale fuso.

1. assemblaggio di parti delicate: nessun movimento delle parti che devono essere saldate. Basso o inesistente calore intorno alla area di saldatura.

2. Qualità estetica eccellente: nessun segno di saldatura o bruciatura visibile sulle superfici esposte.

3. Alta precisione: stretto controllo del posizionamento dei pezzi da saldare

4. Ampia libertà di azione nei materiali di stampaggio da utilizzare. Per esempio, da PA66 al poliammide ad alte-prestazioni; particolari dalla struttura rigida ad es fatto di PBT fino a un elemento flessibile realizzato con un elastomero termoplastico TPC-ET o copoliestere

5. Versatilità: adatto per un ampia gamma di tipologie di pezzi e di misure.

6. Basso costo: solitamente competitivo rispetto ad altri metodi di saldatura e, alcune volte, anche più economico

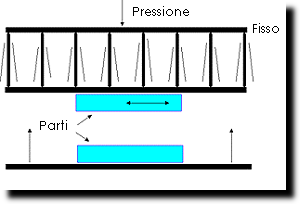

Saldatura a vibrazioni

Questo è un metodo di saldatura a frizione. A differenza delle saldature a lama calda, le superfici di contatto dei pezzi da saldare non vengono fuse dall’apporto di un calore esterno ma mediante la trasformazione diretta in calore dall’energia prodotta per attrito. I due corpi da assemblare sono messi in rapido moto relativo l’uno rispetto all’altro e pressati tra loro. Il calore che si sviluppa nello sfregamento fonde in superficie i due pezzi che nella fase di raffreddamento sotto pressione rimangono saldati. Molto importanti sono il tempo di saldatura (tipicamente 2-15 s) e il tempo di mantenimento della posizione dopo la vibrazione. Il processo di saldatura è composto da cinque fasi temporali:

AVVIAMENTO VIBRAZIONE : per portare la struttura in vibrazione

FRIZIONE SOLIDA: i pezzi da saldare sono ancora solidi in superficie

FASE TRANSITORIA: inizia la fusione delle superfici a contatto

FUSIONE: le superfici sono fuse e si compenetrano lentamente

RAFFREDDAMENTO: si solidifica la zona fusa

Saldatura Lama calda

La saldatura a lama calda è conosciuta come un processo semplice in grado di fornire punti di attacco molto buoni. Poliolefine e polimeri morbidi possono essere facilmente saldati, producendo pezzi di alta qualità. In altri settori, come l’automotive, è stata utilizzata per unire serbatoi e tubi del serbatoio.

Nella saldatura a lama calda i due elementi da saldare sono divisi da una lama calda, quando le superfici dei 2 pezzi iniziano a fondere, viene estratta la lama calda e le due parti vengono unite sotto pressione fnio a solidificamento dei polimeri.

Saldatura ad Induzione

Se la giunzione ha funzioni strutturali, non deveavere distorsioni, è molto estesa, e se i materiali da unire sono “difficili” allora è il caso diutilizzare una saldatura ad induzione.Utilizza un generatore a radio frequenza che tramite una bobina induttiva fornisce energia elettromagnetica all’interfaccia di giunzione.Una termoplastica conduttiva, presente nella interfaccia di giunzione, si comporta come il secondario di un trasformatore: l’energia che viene assorbita riscalda le parti fino alla fusione .Il processo dura solo qualche secondo e l’inserimento dell’elemento conduttivo può essere facilmente automatizzato.

- Giunzioni robuste

- Distorsioni minime

- Flessibilità

Il processo di saldatura ad induzione è tipico delle saldatura di resine poliolefiniche.